一款硅胶产品从设计、试样到最终量产,几乎都会经历结构修改。然在修改硅胶产品结构的时候,有些明明看起来很简单的修改,硅胶厂却说因为产品减胶而难以修改,甚至导致模具报废。这就关系到我们经常说到的加胶容易减胶难。

那么为什么说加胶容易减胶难,哪样的情况属于加胶,哪样的情况属于减胶?

在此之前,我们需要了解,硅胶产品的成型模具是什么样的。

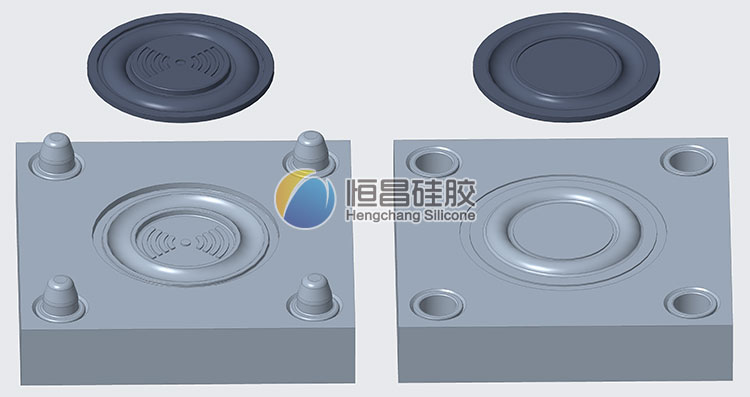

硅胶产品与模具的形态对照

如上图,深色的是硅胶产品的形状结构,下面是对应的硅胶产品成型模具的形态。可以看出,硅胶模具的形态和硅胶产品是相反的,硅胶产品中凸出的部分,在硅胶模具中是下凹的,而硅胶产品中下凹的部分,在硅胶模具中是凸出的。

看明白了这个,就比较容易理清硅胶产品为什么加胶容易而减胶难,我们再继续看个加减胶的案例。

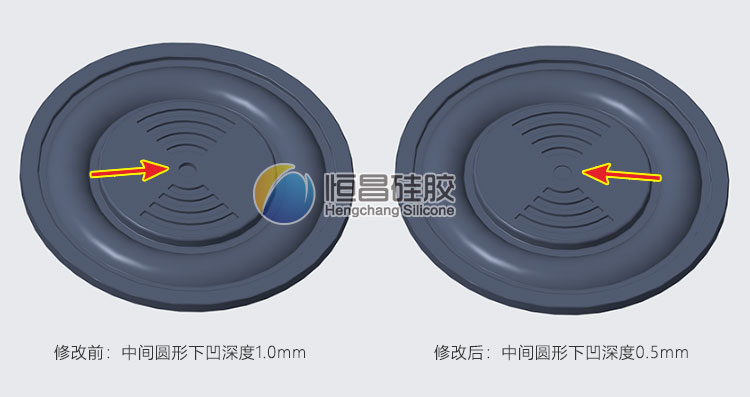

硅胶产品典型加胶修改

如上图,硅胶产品的中间有个圆形的下凹,深度为1mm,如果我们需要将深度修改至0.5mm,虽然看起来是将深度减少0.5mm,但实际是要将产品上这个下凹部分的底部抬高0.5mm,这就是典型的加胶了。对于这种修改,我们来看一下在模具中应该怎样操作。

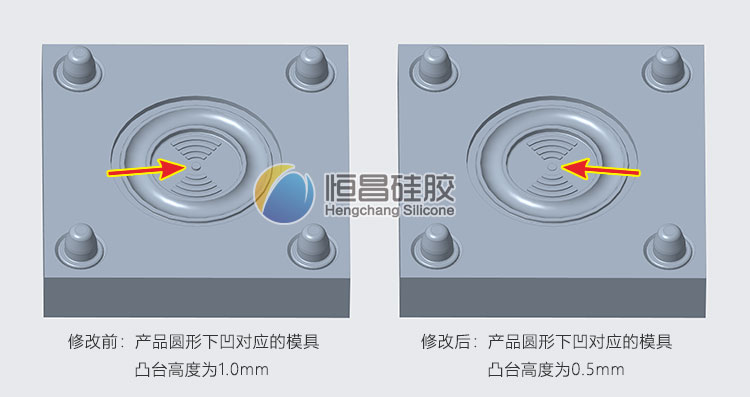

硅胶产品典型加胶模具中的修改

如上图,产品圆形下凹的位置,对应于硅胶模具上,其实就是一个圆形的凸台,产品下凹的深度为1.0mm,模具上凸台的高度就是1.0mm。如果我们要将硅胶产品下凹的深度改为0.5mm,只需要将这个凸台的高度降低至0.5mm即可。这个很简单,上CNC、铣床或者EDM都能轻易搞定,甚至如果精度要求不高,或者钳工技术很牛×,直接用锉刀都能将硅胶模具上的凸台锉低0.5mm。

所以,对于硅胶产品的这种加胶很容易实现,那么接下来,我们再看看,如果硅胶产品上的这个下凹需要减胶,又该如何操作。

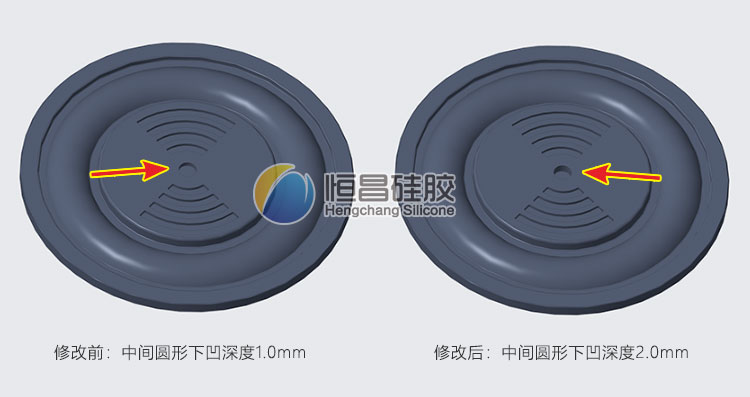

硅胶产品典型减胶修改

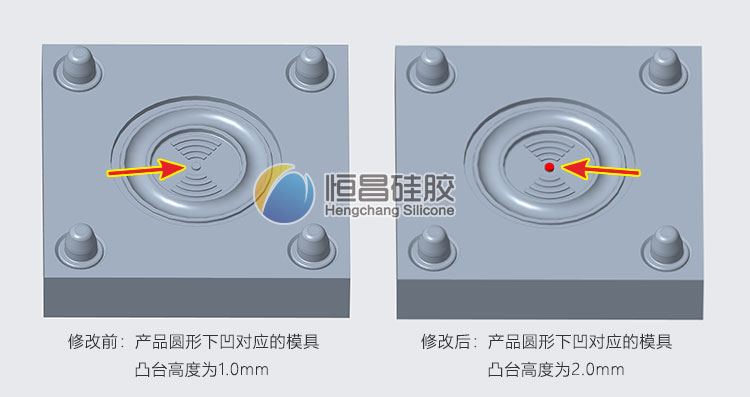

如上图,硅胶产品的中间这个圆形下凹的深度由1.0mm修改为2.0mm,也就是说,将产品上这个下凹部分的底部下沉1.0mm,就就是典型的硅胶产品减胶了,看看模具上应该如何操作。

硅胶产品典型减胶在模具中的修改

如上图,需要将硅胶产品圆形凸台抬高1.0mm。我们知道,硅胶模具是一整块钢板经过CNC、EDM等加工制作而成,这个圆形的凸台,就是整个钢板的一部分。如果需要将这个凸台抬高1mm,会比将这个凸台高度降低1mm要复杂得多,具体有以下几种方法:

- 用氩弧焊或者激光焊将此凸台位置补高,也就是常说的模具烧焊,然后再上CNC或EDM将烧焊做出需要的凸台。模具烧焊存在两个明显缺陷:a、有较为明显的焊疤,且难以处理至与未烧焊位置的外观一致,对产品美观有影响。b、大面积烧焊,容易造成硅胶模具的模板变形,致使模具报废。

- 将硅胶模具原先的凸台挖空,然后再嵌入一段钢块,上CNC或EDM重新做出需要的凸台。这种方法不会导致模具变形,但是嵌入的钢块与原模具必定会有细微缝隙,会导致硅胶产品成型后缝隙处有残留毛边。

- 降面重做,相当于将模具整个表面铣平,然后再重新做出模具的型腔。对于硅胶产品品质要求来说,这种方法最完美。但降面重做,与重开模具无异,无论时间还是成本,都比较高。

至此,我们应该对硅胶产品加胶容易减胶难有了一定的理解。

然而,尽管说加胶容易减胶难,却并非所有的加胶都可以比较容易实现,尤其是针对量产模具的加胶。因为量产模具不同于样品模具,硅胶样品模具通常一模只做了1穴,而量产模具通常会阵列排放多穴。

正因为量产模具的型腔会整理排放多穴,且受模板尺寸的限制,每穴之间的间距已固定无法更改,因此会对某些加胶的修改无能为力,比如增加硅胶产品的外围长宽尺寸,这基本无法对硅胶模具进行加胶修改,通常只能报废重开。

硅胶产品无论是加胶修改还是减胶修改,都会存在因为无法修改而导致模具报废的风险。因此,恒昌硅胶强烈建议,当一个新的硅胶产品项目在未完全成熟时,尽量选择先开样品模具,对其结构、外观、性能等要求做可靠的测试,确认成熟后再开量产模具。

- 微信咨询

-

- 恒昌硅胶微信公众号

-